安全再升級,為新能源動力電池穿上“專業防護服”

發表時間:2024-01-26 10:55:16瀏覽量:3236

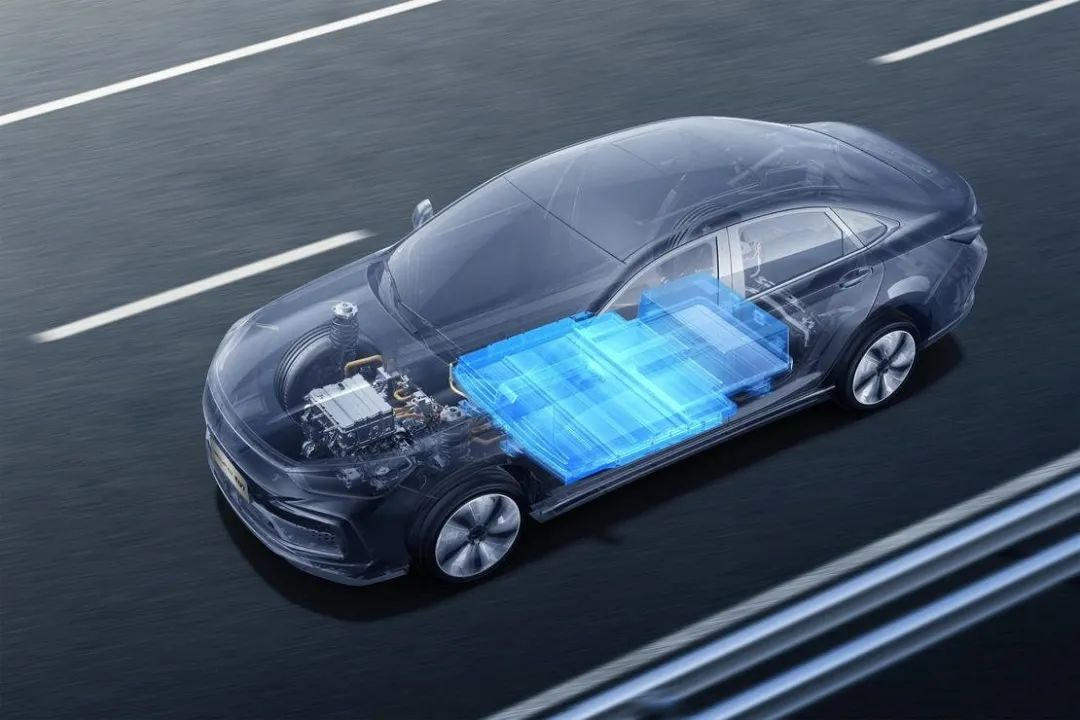

新能源汽車行業的高速發展帶動著技術不斷革新,電動汽車未來的成功取決於電池和相關係統的性能,在電池係統裏麵,核心問題就是電池的絕緣設計。電池性能受其環境的影響很大,這就是為什麼它需要保護,以確保車輛的性能和乘客的安全。

傳統的動力電池絕緣處理方式藍膜仍然是電芯絕緣常見的解決方案,但是絕緣膜在實際應用中也存在很多問題,因其包覆速度較慢、對複雜工件應用局限性、電池使用過程中起泡等問題,無法滿足新能源汽車的三電係統等核心零部件對材料的絕緣耐壓、導熱散熱等性能提出的更高要求

絕緣粉末噴塗作為新的技術方案可以更好地對電池部件實現絕緣保護,固化後的粉末塗層具有卓越的電絕緣性能,其優異的基材附著能力和極高的粘接強度,更加有利於動力電池結構設計工程師實現大模組、CTP(Cell to Pack)、CTC(Cell to Chassis)等新技術的拓展。

粉末靜電噴槍是實現噴塗作業的重要工具,通過使用噴槍將粉末塗料噴塗到工件表麵。具體的工作原理是:靜電粉末噴槍與高壓靜電發生器相連,當噴槍電極接通高壓靜電後,賦予噴槍端部較高電壓,由噴槍端部針狀電極的電暈放電,使空氣發生電離。同時粉末塗料由供粉係統中的空氣動力將其輸送至噴槍噴出,霧化的粉末在電暈放電區捕獲負電荷成為帶電微粒,使粉末塗料顆粒帶上負電荷。待塗工件接地,噴出的粉末塗料與工件之間產生高壓靜電場。在氣流和電場的作用下粉末塗料按照受力的方向飛至待塗工件,受庫倫靜電引力的作用吸附在工件表麵,當工件上的粉末積聚到一定厚度時,發生靜電相斥,粉末便不再堆積。然後再經過加熱熔融、流平固化形成均勻、光滑、平整的塗層,來滿足噴塗要求。

目前國內已經有不少車企及電池龍頭企業已經開始使用粉末塗料作為電池內部絕緣的優選解決方案。絕緣粉守護著新能源汽車的整個電動生態係統,包括電池電芯、電池包內結構件、熱管理係統、電芯殼體、電驅係統、銅排母排及連接件等,幫助實現不同電池零部件對絕緣、阻燃、熱管理、耐腐蝕、耐老化等多樣化需求。

環保、全天候、自動化噴塗!實銳科技幫您實現!目前實銳各類產品已率先服務於新能源汽車和電池廠家,應用於電池冷卻部件、電池蓋板、電芯等多個場景,得到多個行業的認可;積極擁抱市場變化,實銳也在不斷的開拓創新更多的自動化設備及係統解決方案,全麵助力新能源的未來發展。

- End -

*聲明:本文僅供學習交流使用。文中部分圖文素材來源網絡公開渠道,版權歸原作者所有,如有侵權請聯係刪除。