安全再升级,为新能源动力电池穿上“专业防护服”

发表时间:2024-01-26 10:55:16浏览量:2800

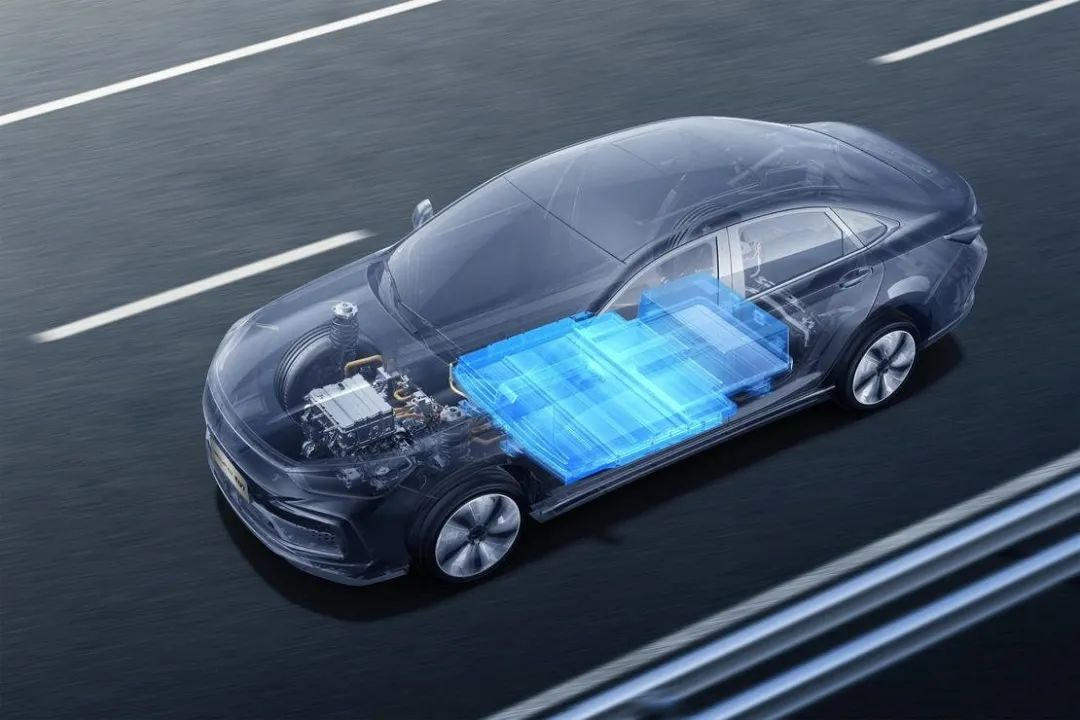

新能源汽车行业的高速发展带动着技术不断革新,电动汽车未来的成功取决于电池和相关系统的性能,在电池系统里面,核心问题就是电池的绝缘设计。电池性能受其环境的影响很大,这就是为什么它需要保护,以确保车辆的性能和乘客的安全。

传统的动力电池绝缘处理方式蓝膜仍然是电芯绝缘常见的解决方案,但是绝缘膜在实际应用中也存在很多问题,因其包覆速度较慢、对复杂工件应用局限性、电池使用过程中起泡等问题,无法满足新能源汽车的三电系统等核心零部件对材料的绝缘耐压、导热散热等性能提出的更高要求

绝缘粉末喷涂作为新的技术方案可以更好地对电池部件实现绝缘保护,固化后的粉末涂层具有卓越的电绝缘性能,其优异的基材附着能力和极高的粘接强度,更加有利于动力电池结构设计工程师实现大模组、CTP(Cell to Pack)、CTC(Cell to Chassis)等新技术的拓展。

粉末静电喷枪是实现喷涂作业的重要工具,通过使用喷枪将粉末涂料喷涂到工件表面。具体的工作原理是:静电粉末喷枪与高压静电发生器相连,当喷枪电极接通高压静电后,赋予喷枪端部较高电压,由喷枪端部针状电极的电晕放电,使空气发生电离。同时粉末涂料由供粉系统中的空气动力将其输送至喷枪喷出,雾化的粉末在电晕放电区捕获负电荷成为带电微粒,使粉末涂料颗粒带上负电荷。待涂工件接地,喷出的粉末涂料与工件之间产生高压静电场。在气流和电场的作用下粉末涂料按照受力的方向飞至待涂工件,受库伦静电引力的作用吸附在工件表面,当工件上的粉末积聚到一定厚度时,发生静电相斥,粉末便不再堆积。然后再经过加热熔融、流平固化形成均匀、光滑、平整的涂层,来满足喷涂要求。

目前国内已经有不少车企及电池龙头企业已经开始使用粉末涂料作为电池内部绝缘的优选解决方案。绝缘粉守护着新能源汽车的整个电动生态系统,包括电池电芯、电池包内结构件、热管理系统、电芯壳体、电驱系统、铜排母排及连接件等,帮助实现不同电池零部件对绝缘、阻燃、热管理、耐腐蚀、耐老化等多样化需求。

环保、全天候、自动化喷涂!实锐科技帮您实现!目前实锐各类产品已率先服务于新能源汽车和电池厂家,应用于电池冷却部件、电池盖板、电芯等多个场景,得到多个行业的认可;积极拥抱市场变化,实锐也在不断的开拓创新更多的自动化设备及系统解决方案,全面助力新能源的未来发展。

- End -

*声明:本文仅供学习交流使用。文中部分图文素材来源网络公开渠道,版权归原作者所有,如有侵权请联系删除。